I Dimostratori del Progetto WATCHMAN: BREMBO

Per testare l’efficacia di quanto realizzato sia da un punto di vista di integrazione sia di replicabilità in diversi contesti industriali e settoriali, il progetto Watchman ha identificato due casi dimostrativi: entrambi sono indirizzati a risolvere le questioni legate al monitoraggio della qualità ed in particolare alla rilevazione delle difettosità (defect detection) con declinazione rispettivamente al settore Farmaceutico e Automotive, due comparti manifatturieri diversi tra loro in termini di struttura e problematiche legate all’impiego delle tecnologie di IA ed entrambi prioritario nel contesto manifatturiero regionale.

Il dimostratore BREMBO si prefigge di rilevare i difetti di verniciatura o meccanici al termine del processo di verniciatura o ossidazione delle pinze freno per garantire la qualità dei prodotti. Obiettivo è realizzare un sistema di computer vision flessibile e facilmente configurabile in grado di rilevare difetti superficiali, o di verniciatura delle pinze freno. Le sfide sono molteplici: l’alta variabilità geometrica, dimensionale e della colorazione, le diverse tipologie di difettosità nonché l’insorgenza di possibili problematiche legate allo sviluppo di nuove parti.

Con obiettivo di conseguire quanto indicato sono state realizzate dai partner specifiche applicazioni. In merito alla visione artificiale è stato analizzato l’hardware e il software per l’acquisizione delle immagini definendo “best practices” per la definizione dello stesso nei problemi di computer vision. In termini di riconoscimento e analisi delle immagini i partner stanno testando due approcci basati su tecniche di deep learning: il primo è un algoritmo di rilevazione di machine learning che in letteratura è definito come “Semi – Supervisionato” il secondo è invece chiamato “Few Shot Learning”,un modello che permette di classificare diverse tipologie di anomalie utilizzando una piccola quantità di immagini nella fase di training iniziale.

Per individuare la modalità più efficiente per gestire i dati, i partner hanno condotto un’ estensiva analisi della letteratura sulla base della quale è stato realizzato un prototipo Client-Server e definita l’interfaccia di comunicazione tra i moduli.

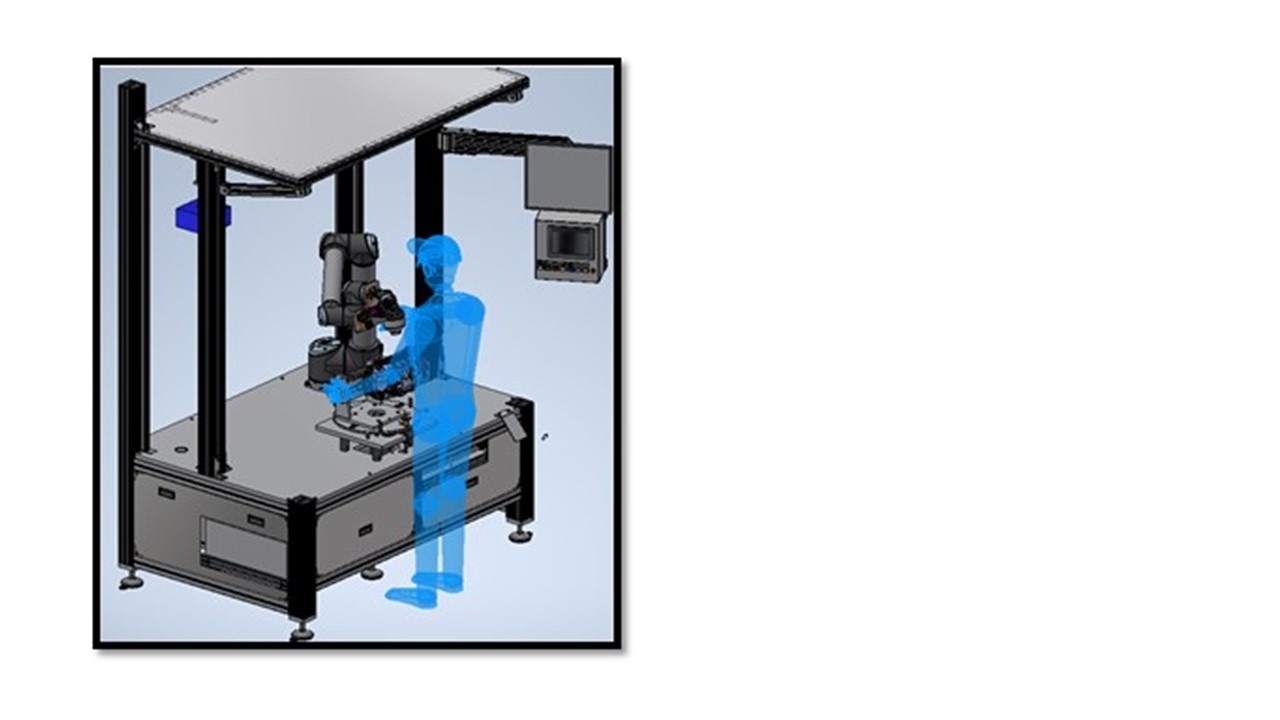

Per concludere, è stato definito il processo per consentire la collaborazione uomo-robot identificando un robot collaborativo (Universal Robot UR10). Il robot è stato selezionato dopo un’analisi comparativa basata sull’area di lavoro e sul carico utile.

Con la collaborazione di Fabio Sana – Responsabile industrializzazione lavorazioni meccaniche, trattamenti superficiali e montaggio di BREMBO, scopriamo i dettagli di questo dimostratore, gli impatti attesi e l’avanzamento delle attività:

Quali sono le attività svolte in questa fase dimostrativa del progetto?

In questa fase del progetto abbiamo definito le specifiche e successivamente implementato il banco dimostratore nel quale confluiranno i risultati delle attività realizzate dagli altri partner nei rispettivi WPs. La progettazione è terminata ed è in corso la costruzione del banco dimostratore. In parallelo, si sta proseguendo con le attività di acquisizione delle immagini utilizzando una stazione prototipale per rendere disponibile all’intelligence le immagini e consentire lo sviluppo dell’algoritmo di Intelligenza Artificiale.

Quali sono le principali sfide che avete dovuto / state affrontando?

Le principali sfide che abbiamo dovuto affrontare risiedono nel riconoscimento dei difetti, nonché nella necessità di individuare i falsi scarti che emergono a causa di riflessi di luce, sporco, impronte digitali e impurità.

Quali sono le prospettive di sviluppo e i risultati attesi?

Gli sviluppi riguardano la possibilità di realizzare uno strumento che permetta di effettuare l’acquisizione dei punti di ispezione del prodotto con un certa precisione, sia in distanza sia in perpendicolarità rispetto all’oggetto.

Pertanto, stiamo cercando di realizzare un sistema che, partendo dal modello 3D, permetta di istruire il robot nel posizionamento corretto del punto di ispezione. L’attività è in corso e rappresenta un “nice to have” del progetto soprattutto in vista di sviluppi futuri.

Quali sono i principali impatti / benefici della soluzione?

La soluzione ci permetterà di prendere decisioni in modo oggettivato. Si consideri che la pinza freno viene analizzata in 50 punti e su ciascuno vengono acquisite più immagini. Tutto ciò si traduce, per un singolo prodotto, in una mole smisurata di informazioni, che opportunamente elaborate ci consentiranno di individuare e documentare i prodotti difettosi. Una delle sfide che stiamo affrontando riguarda proprio la modalità e i tempi di archiviazione dei dati: questo aspetto rappresenta un legame con quanto in corso nel WP4.

Da un punto di vista più generale, la soluzione potrebbe essere replicata anche in altre aree di reparto (es. reparto post-verniciatura) e ad altri prodotti (es. disco freno). L’ambizione è quella di riuscire a ottenere uno strumento di controllo qualità oggettivo e che supporti l’uomo in un’attività stressante e importante come il controllo qualità, il cui risultato è direttamente visibile dal cliente finale sul prodotto.